Бумагод е лательно маш і на, багатосекційний агрегат безперервної дії, на якому з сильно розбавленою водою волокнистої суспензії отримують папір і деякі види картону (рис. 1).

Розрізняють 2 основних типи Б. м .: плоскосеточние (столові), що застосовуються для вироблення основних видів паперу, і круглосеточних (циліндрові), на яких виготовляється обмежений асортимент паперу і картону. Ці типи мають різні пристрої для випуску паперової маси на сітку Б. м. І відливу паперового полотна, конструкція ж інших вузлів, а також технологічний процес виготовлення паперу аналогічні (за винятком машини «сухого формування»).

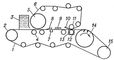

На рис. 2 приведена схема плоскосеточной Б. м., Що включає поряд з обладнанням власне Б. м. Допоміжне обладнання, призначене для підготовки паперової маси перед подачею її на сітку. Види допоміжного устаткування і його конструкція надзвичайно різноманітні.

Готова паперова маса концентрацією близько 3-4% за допомогою насоса подається з массоподготовітельного відділу в машинний басейн, звідки надходить на Б. м. Постійним перемішуванням маси в машинному басейні добиваються вирівнювання ступеня помелу і концентрації маси по всьому об'єму. Попередньо вона розбавляється зворотному водою (від зневоднення паперової маси на сітці Б. м. До концентрації 0,1-1,5%) і пропускається через очисну апаратуру (узлоловітелі, центріклінери, центріскріни і т.д.), де видаляються різні сторонні включення і грубі частинки мінерального і волокнистого походження. З очисної апаратури паперова маса надходить в напірний ящик, який забезпечує витікання маси з певною швидкістю і однакову товщину струменя по всій ширині сітки.

Б. м. Складається з наступних основних частин: гратчастої, де з розведеною суспензії безперервно формується полотно паперу і з нього віддаляється перша частина надлишкової води; пресової, де проводиться зневоднення і ущільнення полотна паперу: сушильної, в якій видаляється залишилася в паперовому полотні волога: обробної, де полотно піддається необхідній обробці для додання лиску, щільності, гладкості і намотується в рулони.

Сіткова частина - нескінченна сітка (виткана з ниток різних сплавів міді або синтетичних матеріалів). Привід сітки здійснюється від гауч-вала. На нових машинах, що мають вакуум-пересасивающіе пристрої, приводним є також провідний вал сітки. Щоб паперова маса не стікала, по краях сітки встановлюються обмежувальні лінійки. Зневоднення паперової маси і формування полотна паперу відбуваються за рахунок вільного стікання і відсмоктує дії реєстрових валиків. Для отримання більш однорідного полотна паперу в поздовжньому і поперечному напрямках, при швидкості машини не більше 300 м / хв, реєстрова частина іноді піддається трясці в поперечному напрямку. Подальше зневоднення відбувається над відсмоктувальними ящиками під дією вакууму, що створюється спеціальними вакуумними насосами. При виробленні високосортних паперів над ними часто встановлюють легкий равнітельний валик (егутер). Він служить також для нанесення на папір водяних знаків . Після цього полотно паперу містить ще порівняно багато вологи (88-90%), для видалення якої сітка разом з полотном паперу проходить над гауч-валом (на тихохідних машинах гауч-прес), який має від однієї до трьох відсмоктуючих камер. Гауч-вал - перфорований порожнистий циліндр з бронзового сплаву або нержавіючої сталі (площа перфорації становить близько 25% поверхні вала). Усередині корпусу знаходиться нерухома вакуумна камера з графітовими ущільненнями, які пневматично притискаються до внутрішньої поверхні циліндра. Вакуумна камера з'єднана з безперервно діючим вакуумним насосом. Гауч-вал завершує формування і зневоднення (до сухості 18-22%) полотна паперу на сітці Б. м.

Подальше зневоднення відбувається в пресової частини механічним віджиманням під дією тиску і вакууму шляхом пропуску полотна через кілька (2-3, рідше 4-5) вальцьових пресів, розташованих послідовно (часто перший і другий преси об'єднані в здвоєний прес). При цьому підвищуються об'ємна маса, властивості міцності, прозорість, знижуються пористість і вбирає здатність папери. Пресування виконується між вовняними сукнами, які оберігають ще слабку папір від руйнування, вбирають віджату вологу і одночасно транспортують полотно. Кожен прес має своє сукно. На всіх нових швидкохідних Б. м. Нижні вали пресів робляться перфорованими (як гауч-вали). Вони покриваються спеціальною гумою, що покращує зневоднення і збільшує термін служби. На деяких Б. м. Замість нижніх відсмоктуючих валів встановлюються вали зі спеціальним жолобчастим рифленням (канавками). На потужних Б. м. Нижні вали першого і другого пресів робляться відсмоктувальними (аналогічно гауч-валу). Часто, крім пресів з сукнами, встановлюють ще згладжують (або офсетні) преси без сукон для ущільнення паперу і додання їй гладкості. Потім полотно паперу з сухістю до 45% надходить в сушильну частину.

Сушильна частина (найбільша по довжині) складається з обертових, що обігріваються зсередини парою і розташованих зазвичай в 2 ряди в шаховому порядку циліндрів. Полотно притискається до нагрітої поверхні циліндрів за допомогою сукон, що поліпшують тепловіддачу і запобігають викривлення і зморщування поверхні паперу при сушінні. Верхній і нижній ряди сушильних циліндрів мають роздільні сукна, причому одне сукно охоплює відразу кілька циліндрів (група сушильних циліндрів). Полотно паперу рухається з верхнього циліндра на нижній, потім на сусідній верхній і т.д. При цьому папір висушується до вмісту залишкової вологи 5-7%. На сучасних Б. м. В другій половині сушильної частини зазвичай поміщають клеїльний двовальний прес для поверхневої проклейки паперу і нанесення поверхневого шару. Сушильна частина деяких Б. м. Забезпечена автоматичними регуляторами подачі пари в циліндри, пристосуваннями для автоматичного заправлення полотна паперу на сушильні циліндри і т.д. Пар збирається під ковпаком, розташованим над усією сушильної частиною Б. м., А потім відводиться витяжними вентиляторами назовні. Тепло використовується в калорифери і теплообмінниках.

Обробна частина являє собою каландр, що складається з 5-10 розташованих один над одним валів з вибіленими чавуну. Попередньо папір для додання їй більшої еластичності і м'якості охолоджується і кілька зволожується на холодильному циліндрі (через пустотілі шийки якого підводиться і відводиться холодна вода). При русі між валами зверху вниз полотно стає більш гладким, ущільнюється і вирівнюється по товщині. Потім папір намотується нескінченною стрічкою в рулони на накаті (примусово що обертається циліндрі, до якого притискається валик з намотуваним на нього папером). Для зволоження паперу при додатковій обробці її на суперкаландрах (для отримання паперу з підвищеною гладкістю, лоском і об'ємною масою) над накатом встановлюється зволожувальний апарат. Далі рулон розрізається на поздовжньо-розрізним верстаті на необхідні формати. Одночасно папір сортується, обриви, що виникли при її виробленні, склеюються. При випуску паперу в листах рулони для розрізання подаються на саморезку.

Б. м. Має також велику кількість різноманітного обладнання, необхідного для забезпечення її безперервної роботи, і автоматичних приладів, що регулюють технологічні параметри. Для кожного виду паперу встановлені технічно і економічно обгрунтовані ширина і робоча швидкість Б. м. Найбільш вузькі Б. м. (З шириною паперового полотна 1,6-4,2 м) призначені для виробництва найтонших конденсаторних паперів, спеціальної технічної, високоякісних фото- і документних паперів. Широкі Б. м. (Понад 6 м) служать для вироблення газетної і мішкового паперу. Робоча швидкість Б. м. При виробництві конденсаторного паперу становить 40-150 м / хв, газетного паперу - до 850 м / хв, санітарно-гігієнічних паперів - близько 1000 м / хв і більше. Продуктивність Б. м., Що виготовляє конденсаторний папір товщиною 4-12 мкм, складає 1-4 т / добу, газетного паперу - 330-500 т / добу і більше. Довжина Б. м. Для вироблення газетного паперу досягає 115 м, маса близько 3500 т, висота окремих частин до 15 м, потужність всіх електродвигунів (включаючи обладнання для підготовки паперової маси) близько 30 000 квт .Прівод окремих секцій Б. м. Здійснюється двигунами постійного струму. В протягом 1 години така Б. м. Споживає до 45 т пара. Автоматичні прилади регулюють процеси відливу і сушки паперу на великих швидкостях. Висока оснащеність автоматичними приладами, точність регулювання і виконання Б. м. Дозволяють звести кількість робочих, безпосередньо її обслуговують, до 3-8 осіб.

Розробляється багато нових конструкцій Б. м., Що розрізняються в основному методами формування полотна паперу. У Б. м. Типу інверформ (Англія) полотно паперу відливається і формується між двома сітками - нижньої і верхньої (рис. 3). Маса з напірного ящика подається в захват між нижньою і верхньою сітками, при цьому створюється тиск на потік рідини. Деяка частина води проходить вниз через відклався шар волокна на нижній сітці, а частина, що залишилася видаляється через верхню сітку. З внутрішньої поверхні сітки вода відводиться шабером, забезпеченим ножем з пластичного матеріалу і лотком для відведення води. Подальше зневоднення виконується на звичайних і «перевернутих» відсмоктуючих ящиках при вакуумі, що не перевищує 12 кн / м2 (0,12 кгс / см2). За відсмоктувальними ящиками встановлений прес, і віджимання вода через верхню сітку відсмоктується шабером. При виробленні багатошарового паперу верхніх сіток буває кілька (за кількістю шарів). Вода практично видаляється лише через верхні сітки по шабер і в «перевернуті» відсмоктують ящики.

У Б. м. Типу вертіформ (рис. 4) паперове полотно зневоднюється з обох сторін між двома вертикально переміщаються сітками з допомогою шаберов і відсмоктувальних ящиків, що забезпечує осадження волокон однакової фракції по обидва боки полотна паперу. При цьому спочатку осідають короткі і тонкі волокна, внаслідок чого утворюється поверхня, найбільш придатна для друку, а в середині листа виявляються великі волокна, що збільшує міцність паперового полотна.

Спостерігається тенденція до використання під час відпливу папери круглосеточних машин, де формування паперового полотна здійснюється на циліндрах, обтягнутих сіткою і знаходяться в ванні або без ванни, куди подається паперова маса. У машині типу ротоформер (рис. 5) напірний ящик і сіткова частина виконані в одному компактному вузлі, а зневоднення здійснюється за допомогою відсмоктує камери, розташованої усередині валу, що обертається. Швидкість таких машин до 300 м / хв. Вони можуть працювати з малими концентраціями, що важливо при виробленні паперів зі штучних волокон.

При виробництві довговолокнистих паперів, виготовлених з бавовни, азбесту і синтетичних матеріалів, застосовується «сухе формування» паперового полотна, засноване на принципі осадження на сітці волокон, диспергованих в повітряному потоці. Можливо, що таке формування отримає широке застосування для вироблення технічних і спеціальних видів паперу.

Подальше підвищення ефективності Б. м. Пов'язано зі зміною технології виробництва паперу, удосконаленням конструкції машини і окремих вузлів, збільшенням продуктивності за рахунок швидкості і ширини. Різке збільшення швидкості і ширини машини забезпечать: потокораспределітелі і напірні ящики закритого типу, що дозволяють випускати масу на сітку зі швидкістю, що відповідає збільшеній швидкості руху сітки; реєстрові валики жолобчастого і сітчастого типу, гидропланки, дво- і трикамерні відсмоктують гауч-вали, що інтенсифікують зневоднення; нові типи пресів (зворотні відсмоктують, преси з широкою відсмоктує камерою, многовальние і гарячі преси); обгумовані відсмоктують вали і вали, закріплені посередині, вали з жолобчастим рифленням, преси з подкладной сіткою, вакуумні відсмоктують сукномойкі, вали, що встановлюються на каландрі станини відкритого типу з шарнірним закріпленням важелів, закріплені посередині (нижні і верхні), плаваючі, що не потребують бомбіровке для компенсації прогину; периферичного типу накати для намотування рулонів діаметром до 2200-2500 мм з пневматичним притиском рулону і автоматичною передачею його з заправних в робочі опори і т.д. У сушильній частині Б. м. Передбачається застосування більш високого тиску пара, нові схеми парораспределітелей з циркуляцією пара, сифонне видалення конденсату, повністю закриті ковпаки над сушильної частиною, установка сушильних сіток замість сушильних сукон і так далі. Крім поширеною і порівняно дешевої сушки через контакт поверхні сушильних циліндрів машини з полотном паперу, вишукуються нові види, які дозволили б значно скоротити робочу площу сушильної частини, підвищити рівномірність сушіння. Перспективні нові види сушіння: діелектричні (за рахунок струму високої частоти, що пропускається через полотно паперу); опроміненням інфрачервоними променями; обдувом гарячим повітрям; під вакуумом.

Літ .: ІвановС. Н., Технологія паперу, М.-Л., 1960; Ейдлін І. Я., Папероробні та оздоблювальні машини, 2 видавництва., М., 1962; Jahn К., Arbeit an der Papiermaschine, 4 Aufl., Darmstadt, 1958; Hardman H. and Cole EI, Papermaking practice, Manch., 1960.

В. А. Смирнов.

Мал. 5. Схема папероробної машини типу ротоформер: 1 - напірний ящик; 2 - вакуум-формующий циліндр; 3,4,5 - відсмоктують камери; 6 - притискної валик; 7 - бумаговедущій валик; 8 - прес; 9 - пристрій для регулювання рівня маси; 10 - труба для відводу переливу маси; 11 - регулюючий пристрій.

Мал. 1. Загальний вигляд папероробної машини.

Мал. 4. Схема сіткової частини папероробної машини типу вертіформ: 1 - напірний ящик; 2 - ліва сітка; 3 - права сітка; 4 - грудні вали; 5 - відсмоктують ящики; 6 - ящик, встановлений на сітці, де розташований відсмоктує вал; 7 - відсмоктує вал; 8 - вал; 9 - передавальний вал; 10 - прес; 11 - нижня пресове сукно; 12 - верхнє пресове сукно.

Мал. 3. Схема сіткової частини папероробної машини типу інверформ: 1 - нижня сітка; 2 - грудної вал; 3 - напірний ящик; 4 - регістровий валик; 5 - формующий циліндр; 6 - верхня сітка; 7 - відсмоктує ящик; 8 - шаберное пристрій верхньої сітки; 9 - «перевернуті» відсмоктують ящики; 10 - відсмоктує шабер; 11 - верхній вал попереднього преса; 12 - відсмоктує ящик; 13 - нижній вал попереднього преса; 14 - відсмоктує гауч-вал; 15 - сетковедущій вал, розташований за гауч-валом.

Мал. 2. Схема плоскосеточной папероробної машини: 1 - машинний басейн; 2 - насос; 3 - бак постійного напору; 4 - конічна млин; 5 - змішувальний насос; 6 - засувки; 7 - очисна апаратура; 8 - напірний ящик; 9 - сіткова частина; 10 - грудної вал; 11 - гауч-вал; 12 - реєстрові валики; 13 - відсмоктують ящики; 14 - равнітельний валик (егутер); 15 - правильний валик; 16 - пресова частина; 17 - вальцьові преси; 18 - вовняні сукна; 19 - сушильна частина; 20, 21 - сушильні циліндри; 22 - каландр; 23 - холодильний циліндр; 24 - накат; 25 - поздовжньо-розрізний верстат.